Enkelt minuts udveksling af dies

Send forespørgsel

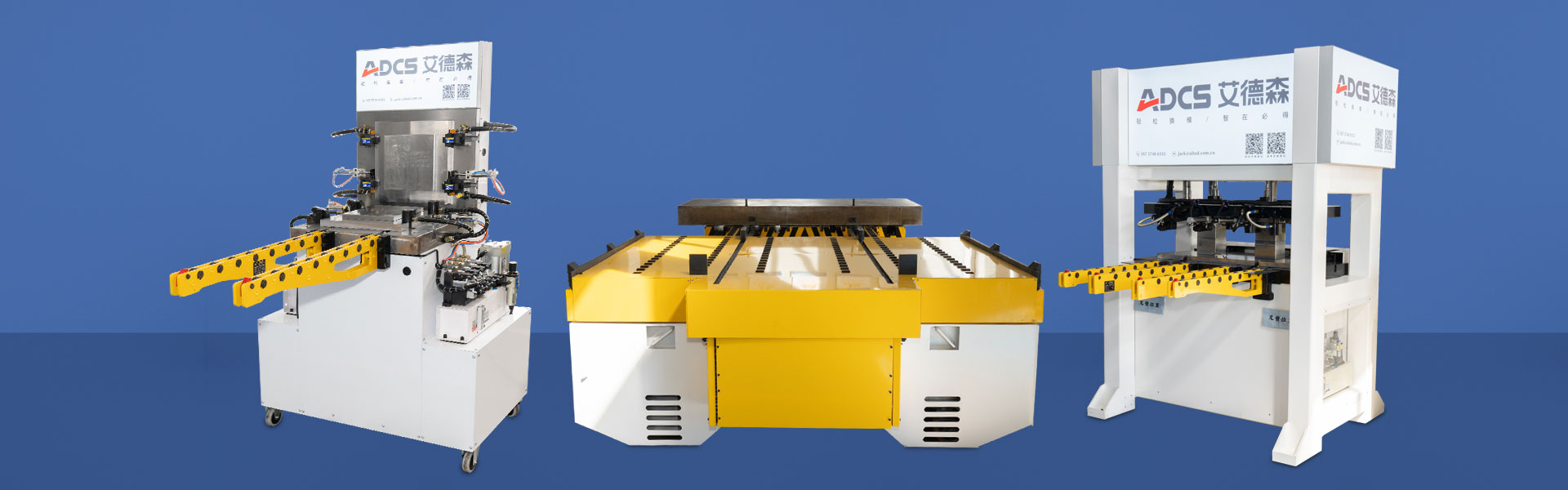

Kerneteknologi

ADCS 'udveksling af diamer med en minut indeholder militærlegeringslegeringskæber, der engagerer værktøjet på 8 sekunder, giver ekstremt vertikal klemstyrke af høj kvalitet og høj gentagelighed med fejl så små som 0,005 mm. I modsætning til konkurrenter forhindrer vores ADCS 'fuldt mekaniske design farligt trykfald under drift. Hvis klemmen registrerer, at den ikke er fuldt engageret, forhindrer det fejlsikre sammenkoblingssystem fysisk i pressen i at starte - en nøglefunktion, der opfylder OSHA -standarderne. Ifølge vores partnere roser vedligeholdelsesteamet vores forseglede patrondesign, som kun er vurderet til at kræve smøring en gang om året for normal drift. Sammenlignet med hydrauliske opløsninger reduceres driftsomkostningerne med næsten 60%. Vælg ADC'er for at give dig verdens førende QDC -løsning.

Produktfordele

| Indikatorer | Traditionel skimmelændring | ADCS SMED -system |

| Formskiftningstid | 2-8 timer | <10 minutter |

| Gennemsnitligt antal skimmelændringer pr. Dag | 1-2 gange | 10-20 gange |

| Udstyrsudnyttelse | 60%-70% | 85%+ |

| Mold Management Costm | Høj (let at misforstå/skade) | Lav (standardiseret sporing) |

Produktapplikation

Enkelt minuts udveksling af Dies løser den centrale flaskehals af multi-variitet og produktion af små batch gennem teknologisk innovation og er blevet infrastrukturen for fleksibel intelligent fremstilling af industri 4.0. Standardiserede grænseflader (såsom magnetisk klemme og hydraulisk klemme) Udskift traditionel boltfastsættelse, og skimmelsnittet er forkortet fra flere timer til et par minutter, hvilket reducerer nedetidstab markant.

I processen med at kommunikere med ADCS-partnere lærte vi, at det hurtige skimmelsystem er blevet brugt inden for bilproduktionsfeltet, kropsstemplingslinjer, døre, hætter osv .: Fleksibel produktion af multimodeldele.

Injektionsstøbning af skalproduktion af hjemmeapparater/elektroniske produkter, såsom mobiltelefoner og elektriske apparater, reagerer på hurtig skift af flere modeller for at imødekomme markedets iterationsbehov. I luftfartsfeltet forbedres titanlegering/sammensat materialeformning: lille batchformændringseffektivitet af dele med høj værdi.

Inden for metalforarbejdning, plade -stempling, chassis, hardware osv.: Tilpas dig til flere batchordrer og reducer lagertrykket.

Som en nøgleteknologi til at forbedre produktionseffektiviteten i fremstillingsindustrien er den især velegnet til produktionslinjer med hyppige skimmelseskift, såsom stempling, injektionsstøbning og die støbning.

Dansk

Dansk English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Suomi

Suomi हिन्दी

हिन्दी